Сварка и методы сварки

|

Каков источник? |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

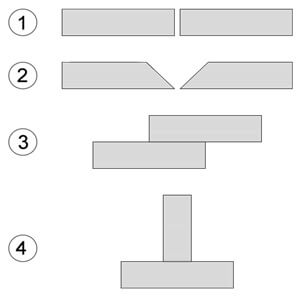

Сварка - это метод производства, используемый для объединения материалов друг с другом, часто используемый на металлических или термопластичных материалах. В этом методе часть обрабатываемых деталей обычно расплавляется, и к этой части добавляется заполняющий материал, затем соединение охлаждается и затвердевает, в некоторых случаях соединение под воздействием тепла выполняется под давлением. Этот метод отличается от пайки и пайки, объединение методов пайки и пайки состоит из низких температур плавления и плавления заготовок.

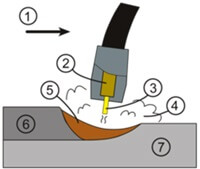

Многие различные источники энергии, такие как газовое пламя, электрическая дуга, лазер, электронный луч, трение, ультразвуковые волны, могут быть использованы для сварки. В промышленных процессах сварка может выполняться во многих различных средах, например на открытом воздухе, под водой, в космосе. Однако, независимо от того, где он сделан, источник создает несколько опасностей. Необходимо принять меры против пламени, поражения электрическим током, токсичных паров и ультрафиолетовых лучей.

До конца 19-го века был известен метод сварки, при котором только кузнец использовал нагрев и ковку, а металлы были объединены. Электродуговая сварка и газокислородная сварка - первые методы, разработанные в конце столетия, за которыми последовал источник сопротивления. Технология сварки быстро развивалась и стала одним из надежных и недорогих методов удовлетворения растущего спроса в начале 20-го века (после Первой мировой войны и Второй мировой войны). После войн были разработаны различные современные методы сварки, включая ручные методы (ручная дуговая сварка металлом), полуавтоматические и автоматические методы (дуговая сварка металлическим газом и т. Д.). Развитие продолжилось с открытием источника лазерного луча и источника электронного луча во второй половине столетия. Наука все еще продолжает развиваться. Роботизированная сварка получила широкое распространение в отрасли, ведутся научно-исследовательские и опытно-конструкторские работы по разработке новых методов сварки, повышению качества и характеристик ресурсов, а также снижению затрат. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дуговая Сварка Электродом |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1. Скорость осаждения металла и эффективность дуговой сварки покрытым электродом ниже, чем у многих методов дуговой сварки. Электроды имеют форму срезанных стержней определенных размеров, поэтому необходимо прекращать сварку каждый раз, когда электрод заканчивается. 2. После каждого прохода сварки необходимо очищать шлак, образовавшийся на металле сварного шва. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Источник электрического сопротивления |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Резистивная сварка - это метод сварки между двумя или более металлическими поверхностями на основе производства тепла с сопротивлением току, проходящему по металлам. Из-за высокого тока, проходящего через металл (1000 - 100 000 А), в зоне сварки образуется небольшая лужа расплавленного металла. Как правило, методы контактной сварки эффективны и менее загрязняют окружающую среду, но их применение ограничено, а оборудование очень дорогое. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Сердечник дуговой сварки |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дуговая сварка порошковой проволокой - это метод дуговой сварки, при котором тепло, требуемое для сварки, происходит из-за дуги, образованной между электродом с отработанной порошковой проволокой и заготовкой. Функция защиты дуги и зоны сварки выполняется газами, образующимися в результате сгорания и разложения вещества в проволоке с сердечником, или защитным газом, подаваемым извне, как в источнике газа. Процесс сварки, который является самозащищенным (сварочные проволоки с сердечником с открытой дугой), больше похож на газовую защиту в способе сварки покрытым электродом. Материал покрытия на покрытых электродах вызывает изготовление электродов в виде прямых стержней и ограничения длины. Что касается порошковой проволоки, этот покрывающий материал изготавливается в форме проволоки, намотанной на катушки, так как он находится внутри трубчатого проволочного электрода и может непрерывно подаваться в зону сварки.

Этот метод сварки может применяться как в полуавтоматических, так и в автоматических системах сварки.

Недостатком дуговой сварки порошковой проволокой является то, что на сварном шве образуется слегка тонкий слой шлака, как при покрытой электродной дуговой сваркой. Однако в настоящее время производится много типов сердечниковых электродов, которые не требуют очистки шлака или производства шлака.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Источник оксиацетилена |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наиболее распространенным применением этого метода является источник окси-газа (также известный как источник оксиацетилена). Это один из старейших и наиболее универсальных методов сварки, но в последние годы его популярность в промышленности снизилась. Это все еще широко используется в сварке и ремонте труб и воздуховодов.

Его оборудование дешевое и простое, обычно сварочное пламя (около 3100 ° C) образуется при сжигании ацетилена с кислородом. Поскольку пламя является менее мощным, чем электрическая дуга, охлаждение при сварке будет медленнее и может позволить меньше напряжения и деформации сварного шва, поэтому сварка высоколегированных сталей легче с этим методом. Этот метод также используется для резки металлов.

Другие методы газовой сварки очень похожи, такие как воздушно-ацетиленовая сварка, кислородно-водородная сварка и сварка сжатым газом, меняется только тип используемого газа. Газовая сварка также используется в сварке пластмасс. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Газоснабжение |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

При газовой сварке это более быстрый метод сварки, чем при дуговой сварке покрытым электродом. Поскольку; Поскольку сварочный электрод в форме проволоки непрерывно подается в зону сварки, сварщику не нужно останавливать сварку для замены обедненного электрода, как в способе дуговой сварки покрытым электродом. Поскольку образования шлака не происходит, процесс очистки шлака после каждого прохода не происходит, как в покрытых электродах, и получают сварные швы более высокого качества, поскольку нет риска образования остатков шлака в металле сварного шва. Поскольку электроды с меньшим диаметром используются по сравнению с дуговой сваркой покрытым электродом, они имеют высокую плотность тока и высокую скорость осаждения металла в том же диапазоне токов. Металл сварного шва, полученный при газовой сварке, имеет низкое содержание водорода, что особенно важно в сталях с упрочняющими свойствами. Поскольку глубокое проникновение может быть достигнуто при сварке под газом, иногда это позволяет выполнять сварку в небольших углах и обеспечивает более плавное проникновение в корни, чем дуговая сварка покрытым электродом. Хотя тонкие материалы в основном комбинируются с дополнительным металлом или без него методом сварки ВИГ, газовая сварка дает лучшую сварку тонких материалов, чем дуговая сварка покрытым электродом. Он очень подходит для использования как в полуавтоматических, так и в полностью автоматических сварочных системах.

Недостатки: Оборудование для газовой сварки является более сложным, более дорогим и более сложным для транспортировки, чем оборудование для дуговой сварки покрытым электродом. Нелегко сваривать в труднодоступных местах, таких как дуговая сварка покрытым электродом, так как горелка под газовой сваркой должна находиться близко к заготовке. Сварные швы, выполненные газовой сваркой в упрочняющих сталях, более подвержены растрескиванию. Поскольку, как и при дуговой сварке покрытым электродом, нет шлакового слоя, который снижает скорость охлаждения сварочного металла. При газовой сварке требуется дополнительная защита от воздушных потоков, которые могут отодвинуть газовый щит от зоны сварки. Поэтому покрытый электрод не подходит для сварки на открытых площадках, чем дуговая сварка |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Сварка ВИГ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Преимущества: Сварка ВИГ может применяться как вручную, так и с автоматическими системами сварки для непрерывной сварки, сварки и сварки с интервалами. Поскольку электрод не заканчивается, сварка производится путем плавления основного металла или использования дополнительного металла сварного шва. Он может быть сварен в любом положении и особенно подходит для сварки тонких материалов. Это дает высокую проницаемость и непористые сварные швы при корневой проходной сварке. Поскольку подвод тепла сосредоточен в зоне сварки, деформация в заготовке низкая. Дает гладкий сварной шов и нет необходимости чистить сварной шов. Недостатки: Скорость осаждения металла при сварке TIG ниже, чем у других методов дуговой сварки. Это не экономичный метод при сварке толстослойных материалов. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Источник подводной дуги |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Преимущества: Это метод с высокой скоростью сварки и высокой скоростью осаждения металла, который может быть использован для сварки плоских и цилиндрических деталей, для сварки труб любой толщины и размера, а также для сварки с использованием твердого наполнителя. Дает точные и высокопрочные сварные швы. Во время сварки брызги отсутствуют, а дуговые лучи не видны, поэтому защита, необходимая сварщику, меньше. Можно сваривать углы скоса в соответствии с другими методами. Дуговая сварка под флюсом может применяться внутри и снаружи помещений. Недостатки: Погружная сварочная пыль имеет тенденцию поглощать влагу из воздуха, вызывая поры при сварке. Чтобы получить сварные швы высокого качества, основной металл должен быть плоским, гладким и не содержать масла, ржавчины и других примесей на поверхности основного металла. Шлак должен быть очищен по сварному шву, что может быть затруднено в некоторых случаях. В многопроходных сварных швах шлак следует очищать после каждого прохода, чтобы предотвратить образование остатков шлака в сварном шве. Обычно это не подходит, поскольку погруженная дуга может гореть в материалах толщиной менее 5 мм. Этот метод подходит для стыковой и угловой сварки в горизонтальном и плоском положении, за исключением некоторых специальных применений. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

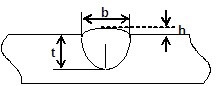

Факторы, влияющие на форму сварного шва для газовой и дуговой сварки под флюсом |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Твердотельные методы сварки |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

качество |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Термическая зона |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

V = напряжение (V) I = ток (A) S = скорость сварки (мм / мин). Эффективность зависит от метода сварки, используемого в процессе сварки; Например, оно составляет 0,75 при обычной дуговой сварке металла, 0,9 при дуговой сварке металлическим газом и 0,8 при сварке вольфрамовым газом. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Pусский

Pусский