глицерин

глицерин

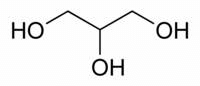

Это слегка вязкая вязкая вязкая жидкость с глицериновым химическим составом C3H5 (OH) 3, при комнатной температуре с вязкой консистенцией. Глицерин представляет собой трехатомный спирт, поскольку он содержит три гидроксильные группы (-ОН), связанные с другим атомом углерода.

GLISERINE

, глицерин

, пропан-1,2,3-триол

, 1,2,3-пропантриола

, Также называется 1,2,3-тригидроксипропаном.

|

СПЕЦИФИКАЦИЯ ГЛИЦЕРА |

|||||||||||||||

|

|

|||||||||||||||

|

|||||||||||||||

|

|

|||||||||||||||

|

ОБЛАСТИ ИСПОЛЬЗОВАНИЯ GLYCER |

|||||||||||||||

|

|

|||||||||||||||

|

• Изготовление динамита • Косметическая индустрия • шинная промышленность • Текстильная промышленность • Пищевая промышленность • Фармацевтическая промышленность

|

|||||||||||||||

|

|

|||||||||||||||

|

ПРОИЗВОДСТВО ЯДНОЙ МОРСКОЙ КРАСКИ |

|||||||||||||||

|

|

|||||||||||||||

|

емкость:

Токсичные морские краски производятся в специальных устройствах методом варки-смешивания без дробления в таких дробильных машинах, как масляные и синтетические краски.

Если это сделано в машинах для дробления краски, применяется основа для масляных и синтетических красок.

В способе приготовления-смешивания производство производится в два этапа:

1- Приготовление специального лака,

2- Приготовление ядовитой краски путем смешивания и перемешивания ядовитых веществ в лаке в горячем виде,

Приготовление специального лака осуществляется в закрытых котлах с крышкой для загрузки сырья с помощью нагревательного устройства, смесителя, контрольного термометра и аспиратора. Приготовление ядовитой краски путем добавления ядовитых веществ в лак производится в смесительных котлах с нагревательным устройством и миксером.

Оба устройства могут быть заполнены до 80% их объема, производство лака займет 8 часов, включая заполнение, приготовление, слив, изготовление токсичной краски займет 6 часов, включая заполнение, приготовление, слив, удельный вес лака D = 1, удельный вес токсичной краски D = 1 Считается, что 2 и 40% по массе лака добавляют в ядовитую краску.

Узкое место рассчитывается в соответствии с вышеуказанными принципами, а емкость указывается только в качестве противообрастающей способности. Поскольку противообрастающий лак для краски не используется сам по себе, для противообрастающего лака не рассчитывается мощность.

Сырье и вспомогательные материалы: (для получения 100 кг продукта):

- синтетическая смола: 20 кг. - Растворители: 16 кг. - Химические добавки: 6 кг. - Оксид меди 1 и другие яды: 40 кг. - Ведущий алкоголик: 8 кг. - неорганические пигменты (железо-хромовый оксид): 13 кг.

Эти количества включают средние производственные потери. |

|||||||||||||||

|

|

|||||||||||||||

|

ИЗГОТОВЛЕНИЕ АЛКИТА И ПОЛИЭФИРНЫХ СМОЛ (Б. Я. К. Решение: 1991/336): |

|||||||||||||||

|

|

|||||||||||||||

|

Алкидные и полиэфирные смолы изготавливаются из нержавеющей стали или толстого никелированного устройства с двигателем-мешалкой, охлаждающей рубашкой и серпантином, нагревающим до 2500 ° С, разжижающим котлом с объемом, по меньшей мере, в два раза превышающим объем реакционного сосуда. , Будет загружено 80% объема реакционного сосуда, а при производстве алкидной смолы - от 1 до 1,5 в день; Принято, что при производстве полиэфира при загрузке можно производить 1,5-2 заряда в день.

На предприятиях, где разжижающий котел недостаточен, также учитывается эффективность работы 85%. На установках, где разжижающий котел недоступен, а разжижение также проводится в реакционном котле, считается, что будет загружено 50% реакционного котла, и учитывается рабочая эффективность 85%. Плотность считается 1,30 для алкидной и 1,30 для полиэстера. Если два производства производятся на одном предприятии, сколько дней в году алкидных и полиэфирных, определяется из деклараций компании.

Емкость показана как 100% алкидная и полиэфирная.

Полиэфирная смола Сырье и вспомогательные материалы: (Для 100 кг. 100% производства смолы и последующего разбавления до 60%):

- полиспирты: 45 кг. - фталевый ангидрид и другие поликислоты: 65 кг. - Монокислоты: 2 кг. - мономеры (бутилакрилат, метилметакрилат, акрилонитрил и т. Д.): 8 кг. - Другие химические вещества: 8 кг. - ксилол или толуол: 5 кг. - Ситирен: 55 кг. - спирты: 2 кг. - Органические пероксиды: 4 кг. - пчелиный воск, парафин и гидрогенизированное касторовое масло: 1 кг.

Алкидная смола Сырье и вспомогательные материалы: (Для 100 кг. 100% производства смолы и последующего разбавления до 60%):

- Масла и промышленные жирные кислоты: 55 кг. - глицерин и другие полиспирты: 22 кг. - фталевый ангидрид: 27 кг. - Поликислоты: 3 кг. - Монокислоты: 3 кг. - синтетические смолы: 4 кг. - Химические добавки: 1 кг. - Вайт-спирит (растворитель 140/210) и ксилол или толуол: 67 кг.

ПРИМЕЧАНИЕ. Белый циприт (растворитель 140/210) и количества ксилола или толуола и, при необходимости, количества масел и промышленных жирных кислот, а также глицерина и других полиспиртов будут определены экспертной комиссией отдельно и записаны в отчет отдельно. Если в производстве используются специальные растворители, такие как спирты, стирол и нафта-растворитель, растворитель можно добавить в отчет, вычтя его из 140/210 или ксилола. Предметы, на которые нанесены предметы с названием группы в рецептах, описаны ниже.

(Метил, изопропил, бутил, изобутиловые спирты, метилизобутилкарбинол, метоксибутанол и т. Д.)

Кетоны и кетон-спирты: (Ацетон, метилэтилкетон, метилизобутилкетон, циклогексанон, метилциклогексанон, диацетоновый спирт, изопорон, пентоксон и т. Д.)

Эфиры: (Метилацетат, этилацетат, изопропилацетат, бутилацетат, амилазетат, метиламилацетат, этилакат, этиленгликоль, ацетат моноэтилового эфира, метоксибутанол ацетат, метилциклогексилацетат, изопропилокситол ацетат.)

Гликолевые эфиры: (Моно-метил, моно-метил-монобутил и монофениловые эфиры этиленгликоля и диэтиленгликоля и т. Д.)

Пластификаторы: (Диметил, диэтил, дибутил, диоктил, бутилбензил и дибутилгликоль, диметилциклогексанол, дифенил, диметилгликольфталаты, трибутил, трифенил, тритоил, трихлор, трихлорэтилфосфаты, трибутилцитрат, дибутилтацетаттараттетраттрат, и бутилстеарат, метилабиетат, триацетин, диметилциклогексанол оксолат, камфора, хлорированные парафины, хлорированные дифенилы, касторовое масло, триацетилглицерилмонолактат, ацетилтриэтилцитрат, этилфталилэтилгликолят и т. д.)

(Пентаэритрит, дипентаэритрит, триметилолэтан, триметилолпропан, сорбит, этиленгликоль, диэтиленгликоль, пропиленгликоль, бутиленгликоль, дипропиленгликоль, неопантиленгликоль и др.)

Поли кислоты: (Фталевый ангидрид малазийский ангидрид изизеталлическая фумаровая азелаиновая янтарная нить и себациновая щавелевая кислота хлореновая и др.)

Монокислоты: (Жирные кислоты, жирные кислоты таллового масла, синтетические жирные кислоты, пеларгоновая кислота, изодоновая кислота, изооктановая, 2-этилгексановая кислота, P-трет-бензойная кислота и т. Д.)

Синтетические смолы: (Конденсационные, поликонденсационные, полиаддитивные препараты, полимеризационные и сополимеризационные препараты, искусственные смолы, полученные путем этерификации природных смол и смоляных кислот, химические производные натурального каучука, ацетат целлюлозы, ацетат, ацетебрат, этилцеллюлоза и т. Д.)

Химические добавки: (Лецитин, дипентен, сосновое масло, фенол, крезол, гуакокол, оксимы, резат и зафтенат цинка, метилметакрилат, акрило нитрил, гидрохинон, P-трет-бутилгидрохинон, метилгидрохинон, бутилкатехол, химические средства, убивающие легкие бактерии, морфолин, алюминий стеарат, фенолфенат натрия, пентакс фенол, натриевая соль, силиконы и т. д.)

Достаточно показать эти объяснения только в таблице 4.

Кроме того, силикат кальция и алюминия, диоксид кремния и природный силикат алюминия могут быть получены путем резки из стекла, шарика и шарика кроманита для перламутрового наполнителя, а также кремнеземных окаменелостей и наполнителей, активированных для фильтрации и обесцвечивания, стальных, фарфоровых и кварцитовых шариков.

ПРИМЕЧАНИЕ: нельзя использовать краски, лаки и бензол более жидкого типа. Толуол, ксилол и т. Д. Используются при производстве этих веществ. Количество бензола из бензола, которое могут содержать ароматические растворители, не может превышать 1%.

|

|||||||||||||||

|

|

|||||||||||||||

|

СТАНДОЙЛ БЕЗИР ПРОИЗВОДСТВО: |

|||||||||||||||

|

|

|||||||||||||||

|

емкость:

Производство Standoil может осуществляться исключительно в закрытых котлах с фитингами, подходящими для нагрева до 300 градусов.

Время наполнения, приготовления, охлаждения и выгрузки:

а) 16 часов в помещениях с охлаждающей рубашкой или змеевиком и насосом наполнения-нагнетания или системой подачи газа под давлением,

б) 20 часов только в помещениях с рубашкой охлаждения или серпантином,

в) 28 часов только в помещениях с наполнительным насосом или системой подачи газа под давлением,

d) В учреждениях, где нет такого оборудования и оборудования, они рассматриваются как 32 часа.

Варочная мощность в котлах с запасным или без запасного котла; Считается, что он составляет 80% от объема варочной емкости. Рассчитав объем котла, определяется и фиксируется, имеется ли в системе охлаждения и наполнения-разгрузки устройство с необходимыми мерами.

Сырье и вспомогательные материалы: (для получения 100 кг продукта)

- Рафинированное льняное масло: 110 кг. или - Рафинированное льняное масло: 84 кг. - рафинированное соевое масло: 26 кг.

Вышеуказанные величины включают средние производственные потери.

ПРИМЕЧАНИЕ. Только один из этих двух индикаторов записан в отчете о емкости.

|

|||||||||||||||

|

|

|||||||||||||||

|

КРАСКА ОБУВИ И РАЗЛИЧНЫХ ПРОИЗВОДИТЕЛЕЙ ПОЛИРОВКИ |

|||||||||||||||

|

|

|||||||||||||||

|

Лак для обуви и лак для обуви обычно готовят в медных и оцинкованных котлах для волос.

2-При определении мощности проводятся измерения, которые являются основой для расчета объема котла, и принимается, что 80% объема будет заполнено путем расчета объема.

3-Период приготовления, кипячения и наполнения принимается за 4 часа. По сравнению с этим при таком производстве он рассчитывается с учетом того, что котлы будут заряжаться 2 раза в день.

4- Так как подготовка и наполнение основаны на ручной обработке, также принимается эффективность 70%.

Формула: V x 2 x 0,8 x 0,7 = ... изготовление за 8 часов. Формула: 5 х 1,12 - 8 часов изготовления.

(V = объем котла) V x 336 = ... тонн / год

5- Сырье:

а) крем для обуви Парафин: 6,5% Монтон: 12% Другие химические вещества: 6%

б) полироли Парафин: 20% Цветная капуста: 10% Воск: 10% Растворитель: 65% |

Pусский

Pусский